材料的选用

模套的材料与模芯相同,但为了节约成本,往往模套均采用45号钢或40Cr制成,要求表面抛光。

相关几何尺寸的符号说明及设计

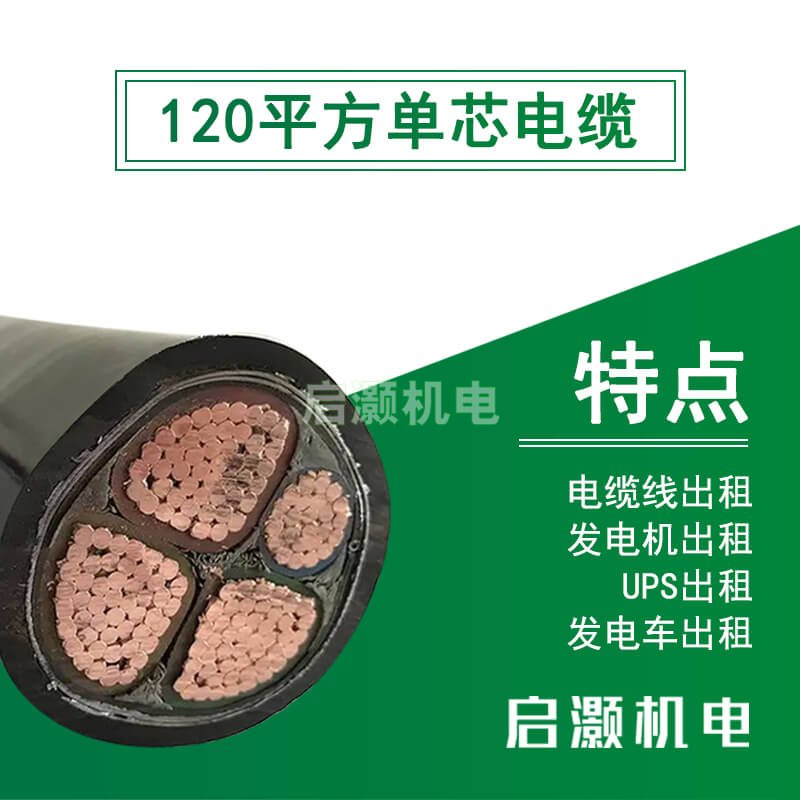

现同样以φ90mm挤出机,挤制导体截面为120mm的绝缘为例,其挤管式模套结构见图2。

图中,D2为模套压座外径;D3为模套内锥最大直径;β为模套内锥角;d1为模套定径区内径;d2为模套外圆直径;ι为模套定径区内圆柱体长度;L为模套总长度,而D2、L1、D3、d2均按机头尺寸而定。

(1)模套压座外径D2,根据机头模套座内孔设计,一般小于模套座内径0.5~1.5mm,此间隙是工艺上调偏心,确保同心度所必须的。间隙太小满足不了偏心度的要求,间隙太大影响稳固性,甚至在挤出过程中发生自行偏斜。

(2)模套外径d2。根据模套压盖内孔设计,一般要小于压盖内径2~3mm,但不宜过小,否则间隙过大将形成散热不均。

(3)内锥最大直径D3,其大小必须严格与机头模套座末端内径一致,否则组装后将产生阶梯死角,这是工艺不允许的。

(4)模套内锥角β。从图2中可知,β时由D3、d1、L1制约的,同时又受到与其配套的模芯外锥角α的制约,β必须比α的30~100,若没有这个角度差,便保证不了挤出压力,当然挤出压力也不能太大,因为这样会影响产量,所以β和D3、d1一样都不能按参考尺寸设计,这三个尺寸必须同时精密计算,相互修正,并在加工中按ι和L1进行调整。

(5)模套定径区直径d1。该尺寸按模芯外圆直径d】、导电线芯外径或缆芯外径、挤包绝缘或护套度等设计。一般设计为d1=d】+2δ+拉伸裕量,这个拉伸裕量一般取(0.2~0.8)δ,并视绝缘或护套厚度、产品机构要求和塑料的拉伸特性而定。

(6)模套定径区长度ι,该尺寸往往根据塑料成型特性和模芯定径区外圆柱长度ι1而定,一般设计为ι=ι1-(1~6)mm,且绝缘或护套厚度小取下限,厚度大取上限。

(7)模套压座厚度b。按模套座深度设计,一般高出0.3~0.5mm。

(8)模套总长L1。这是设计给出的参考尺寸,由b和可调套长度a确定。