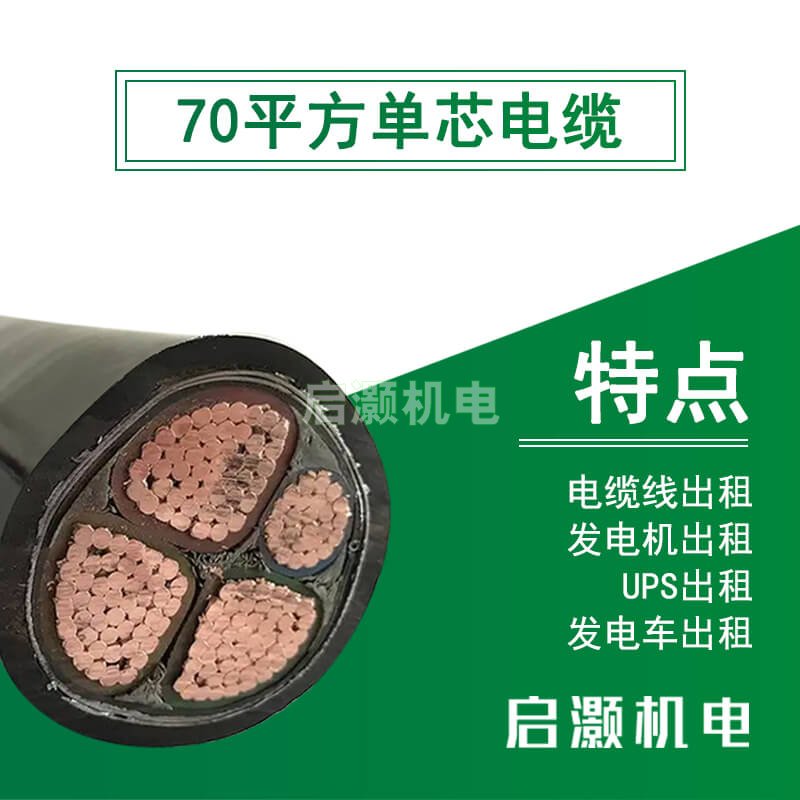

一绪论随着社会经济的发展和现代化建设步伐的加快,工农业生产及人民生活的用电量日益增加,对电力的需求量越来越大,要求电网的安全运行也越来越高。而作为连接各种电气设备、传输和分配电能的电力电缆,已逐渐取代了架空线的位置。电缆供电的传输性能在城乡内比架空线既稳定,可靠性高,且占地小,不会造成对市容的影响,也不受自然环境的制约,越来越广泛地应用在城市电网中。相应地电缆故障发生次数也在增加,对电网的影响也在增大。找出电力电缆故障原因,并采取相应措施防范故障的发生,已成为当前电业生产运行面临的一个重要课题。交联聚乙烯电力电缆作为主流产品已经广泛应用于输电线路和配电网中。截止到2010年10月,杭州电力局已投运的220kV电压等级交联聚乙烯电力电缆有5km,110kV电压等级的有50多km。全国据不完全统计,已投入运行的110kV及以上的高压电缆线路已经超过1000km,zui高电压等级已达500kV。资料表明:在对全国主要城市126家电力电缆运行维护单位10kV以上的电力电缆(总长度91000km)在1997至2001年期间运行状态进行调查统计和故障原因分析发现,10-220kV电力电缆的平均运行故障率由1997年的11.3次/(百公里·年)逐年下降到2001年的5.2次/(百公里·年),但相对经济发达国家仍高出约10倍。电力电缆线路故障率和多数电力设备一样,投入运行初期(1~5年内)容易发生运行故障,主要原因是电缆及附件产品质量和电缆敷设安装质量问题;运行中期(5~25年内),电缆本体和附件基本进入稳定时期,线路运行故障率较低,故障主要原因是电缆本体绝缘树枝状老化击穿和附件呼吸效应进潮而发生沿面放电;运行后期(25年后),电缆本体绝缘树枝老化、电-热老化以及附件材料老化加剧,电力电缆运行故障率大幅上升。二高压电缆故障分类2.1高压电缆的构成电力电缆按绝缘介质不同大致可分为油浸纸绝缘电缆、塑料电缆、橡皮电缆、充油电缆,目前,电力系统应用较为广泛的是塑料电缆,它由导体芯线、绝缘层、半导电层、金属屏蔽层、外护套层组成。三芯交联聚乙烯绝缘钢带铠装电力电缆2.2故障产生的原因高压电缆系统故障分类的方法很多,按照故障产生的原因进行分类大致分为以下几类:厂家制造原因、施工质量原因、设计单位设计原因、外力破坏四大类。2.2.1厂家制造原因厂家制造原因根据发生部位不同,又分为电缆本体原因、电缆接头原因、电缆接地系统原因三类。2.2.1.1电缆本体原因现高压电缆制造在原材料及机器设备方面已经成熟,且电缆在出厂前要进行交流耐压试验,试验标准160千伏,半小时通过为合格(IEC60840要求),所以一般电缆本体出现问题的概率比较小。保证产品质量不仅要有好的设备(国内现在有好几个电缆厂家设备都具有先进水平),更需要有好的技术人员、操作人员和严格的检验控制,因为在生产过程中杜绝不合格产品很难,不少厂家在生产过程中都出现过不合格产品,但通过严格的检验可以分析问题,杜绝不合格产品流入市场,但如果厂家不严格按照规定生产,或者为赶工期进行抢工,那么产生不合格产品的几率就大大提高。一般电缆生产过程中容易出现问题有绝缘偏心、绝缘屏蔽厚度不均匀、绝缘内有杂质、内外屏蔽有突起、交联度不均匀、电缆受潮、电缆金属护套密封不良等,有些情况比较严重可能在竣工试验中或投运后不久出现故障,大部分在电缆系统中以缺陷形式存在,对电缆长期安全运行造成严重隐患。电缆本身塑料绝缘中存有杂质缺陷,运行中形成电树枝,随运行时间的增长,放电树枝不断扩大zui后贯穿形成故障。因此电缆产品质量的优劣,直接影响电缆的使用寿命和运行安全可靠性。图为电缆绝缘击穿2.2.1.2电缆接头制造原因高压电缆接头以前用绕包、模铸型、模塑型等类型,需要现场制作的工作量大,并且因为现场条件的限制和制作工艺的原因,绝缘带层间不可避免地会有气隙和杂质,所以容易发生问题。现在国内普遍采用的型式是组装型和预制型。组装型接头的绝缘部分分为两部分:环氧树脂绝缘筒和预制的应力锥。为了保证应力锥与环氧树脂绝缘筒和应力锥与电缆绝缘结合界面有足够的压力,以提高结合面允许的zui高场强,在设计了一组用于压紧应力锥的弹簧压紧装置。预制型接头由富有弹性的硅橡胶或三元乙丙橡胶制成。接头集改善电场分布的应力锥、导体屏蔽、绝缘屏蔽和接头的主绝缘于一体,全部在工厂预制成型,由过赢配合来保证结合面的压力;又由于硅橡胶和三元乙丙橡胶的膨胀系数接近且具有弹性,在运行中当负荷变化、温度变化引起热胀冷缩时,能自动平衡,不会产生相对位移。电缆接头又分为电缆终端接头和电缆中间接头,不管什么接头形式,电缆接头故障一般都出现在电缆绝缘屏蔽断口处,因为这里是电应力集中的部位,因制造原因导致电缆接头故障的原因有应力锥本体制造缺陷、绝缘填充剂问题、密封圈漏油等原因。2.2.2施工质量原因电缆的很多故障是由于敷设安装时造成的机械损伤或敷设后在电缆线路上施工造成的外力损伤,而直接引起的。有时虽然损伤轻微,但在几个月甚至几年后其损伤部位的绝缘将逐渐降低而导致击穿。因此施工质量导致高压电缆系统发生故障。主要原因有以下几个方面:一是现场条件比较差,电缆和接头在工厂制造时环境和工艺要求都很高,而施工现场温度、湿度、灰尘都不好控制。二是电缆接头施工工艺要求比较高,一般要求练习三年后才能安装110千伏及以上接头,有些施工队伍水平不高,只经过几天培训就开始施工,有些地方存在盲目施工问题,认为电缆接头很简单,安全系数高,不会出事。三是电缆施工过程中在绝缘表面难免会留下细小的滑痕,半导电颗粒和砂布上的沙粒也有可能嵌入绝缘中,另外接头施工过程中由于绝缘暴露在空气中,绝缘中也会吸入水分,这些都给长期安全运行留下隐患。四是安装时没有严格按照工艺施工或工艺规定没有考虑到可能出现的问题。五是竣工验收采用直流耐压试验造成接头内形成反电场导致绝缘破坏。六是因密封处理不善导致。密封对中间接头来说主要是防水问题。南方水位高,不管采用排管、直埋接头还是沟槽电缆接头都经常泡在水中。北方虽然水位低,但在雨季隧道、排管的接头井内也经常有积水。所以保证中间接头的密封防水性能至关重要。因为从严格意义上讲,塑料无法保证水分子的不侵入,所以杭州地区规定中间接头必须采用金属铜外壳外加防水壳并灌注密封胶的密封结构,这样有效的保证了接头的密封防水性能。因施工质量原因造成的严重缺陷一般在投运前的竣工试验时或投运后一两年内就会出现故障,而一些小的问题可能就成为长期运行的隐患。采用专业的施工队伍和加强接头安装人员的技术水平和质量意识是减少电缆事故的重要途径。图为因施工质量引起的高压电缆故障在国内好几个地方都发现因交叉互统接线错误导致的电缆护层感应电流上升的情况,因为现在变电站接地电阻一般很小,而电缆载流量越来越大,所以交叉互统接线错误导致的电缆护层感应电流相当大,金属护套内感应电流达到300多安培,导致终端尾管接地点发热。至于在电缆敷设过程中侧压力超过要求、电缆弯曲半径过小、刮伤外护套等情况经常遇到,接头制作过程中电缆处理粗糙电缆表面有剥削绝缘屏蔽时留下的刀痕、电缆未加热调直、绝缘屏蔽末端有凹坑等情况也时有发生,这些对电缆系统长期安全运行危害很大,甚至导致电缆系统在一两年内出现故障。2.2.3外力破坏随着城市建设的发展,各地外力破坏事故不断增加,一般直埋电缆因为没有保护所以容易遭受外力破坏,电缆沟槽和隧道内的电缆相对不容易受到外力破坏。关于直埋电缆被外力破坏的事例很多,大部分情况是被挖断,有时候也会因为地层下陷导致电缆受到过大的拉力导致击穿事故。zui近几年,铜价一路暴涨,铜成了紧俏货,一些不法分子也盯上野外那些电力电缆,造成破坏事故不断增加。